Растущая популярность 3D — печати для изготовления всевозможных изделий, от индивидуальных медицинских устройств до доступных по цене домов, создала больший спрос на новые материалы для 3D-печати, предназначенные для очень специфического использования.

Чтобы сократить время, необходимое для открытия этих новых материалов, исследователи из Массачусетского технологического института разработали управляемый данными процесс, который использует машинное обучение для оптимизации новых материалов для 3D-печати с различными характеристиками, такими как прочность и прочность на сжатие.

Оптимизируя разработку материалов, система снижает затраты и уменьшает воздействие на окружающую среду за счет уменьшения количества химических отходов. Алгоритм машинного обучения также может стимулировать инновации, предлагая уникальные химические составы, которые может пропустить человеческая интуиция.

«Разработка материалов по-прежнему во многом является ручным процессом. Химик идет в лабораторию, смешивает ингредиенты вручную, делает образцы, проверяет их и приходит к окончательному рецепту. Но вместо того химика, который можно только сделать несколько повторений на протяжении дня, наша система может делать сотни повторений за тот же промежуток времени», — говорит Майк Фошей, а инженер и менеджер проекта в автоматизированном проектировании и изготовлении группа (CDFG) компьютерных наук и лаборатории искусственного интеллекта (CSAIL), и со-ведущий автор статьи.

Среди дополнительных авторов-соавтор Тимоти Эрпс, технический сотрудник CDFG; Мина Конакович Лукович, постдок CSAIL; Ван Шоу, бывший постдок Массачусетского технологического института, который в настоящее время является доцентом в Университете Арканзаса; старший автор Войцех Матусик, профессор электротехники и компьютерных наук в Массачусетском технологическом институте; и Ханнс Хаген Геотцке, Эрве Дитч и Клаус Столл из BASF. Исследование было опубликовано сегодня в журнале Science Advances.

Оптимизация обнаружения

В системе, разработанной исследователями, алгоритм оптимизации выполняет большую часть процесса обнаружения методом проб и ошибок.

Разработчик материала выбирает несколько ингредиентов, вводит в алгоритм подробную информацию об их химическом составе и определяет механические свойства, которыми должен обладать новый материал. Затем алгоритм увеличивает и уменьшает количество этих компонентов (например, поворачивает ручки на усилителе) и проверяет, как каждая формула влияет на свойства материала, прежде чем прийти к идеальной комбинации.

Затем разработчик смешивает, обрабатывает и тестирует этот образец, чтобы выяснить, как на самом деле работает материал. Разработчик сообщает результаты алгоритму, который автоматически извлекает уроки из эксперимента и использует новую информацию для принятия решения о другой формулировке для тестирования.

«Мы считаем, что для ряда приложений это превзойдет традиционный метод, потому что вы можете в большей степени полагаться на алгоритм оптимизации для поиска оптимального решения. Вам не понадобится опытный химик под рукой, чтобы предварительно выбрать составы материалов», — говорит Фоши.

Исследователи создали бесплатную платформу для оптимизации материалов с открытым исходным кодом под названием AutoOED, которая включает в себя тот же алгоритм оптимизации. AutoOED-это полный пакет программного обеспечения, который также позволяет исследователям проводить собственную оптимизацию.

Изготовление материалов

Исследователи протестировали систему, используя ее для оптимизации рецептур для новой 3D-печатной краски, которая затвердевает при воздействии ультрафиолетового света.

Они определили шесть химических веществ, которые будут использоваться в рецептурах, и поставили цель алгоритма-определить наиболее эффективный материал с точки зрения ударной вязкости, модуля сжатия (жесткости) и прочности.

Максимизация этих трех свойств вручную будет особенно сложной задачей, потому что они могут конфликтовать; например, самый прочный материал может быть не самым жестким. Используя ручной процесс, химик, как правило, пытается максимизировать одно свойство за раз, что приводит ко многим экспериментам и большому количеству отходов.

Алгоритм выявил 12 наиболее эффективных материалов, которые имели оптимальные компромиссы между тремя различными свойствами после тестирования только 120 образцов.

Фоши и его сотрудники были удивлены широким разнообразием материалов, которые смог генерировать алгоритм, и сказали, что результаты были гораздо более разнообразными, чем они ожидали, основываясь на шести ингредиентах. Система поощряет исследования, что может быть особенно полезно в ситуациях, когда конкретные свойства материала не могут быть легко обнаружены интуитивно.

Быстрее в будущем

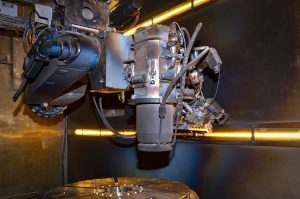

Этот процесс можно было бы ускорить еще больше за счет использования дополнительной автоматизации. Исследователи смешивали и тестировали каждый образец вручную, но роботы могли бы управлять системами дозирования и смешивания в будущих версиях системы, говорит Фоши.

В дальнейшем исследователи также хотели бы протестировать этот процесс обнаружения, основанный на данных, для использования помимо разработки новых чернил для 3D-печати.

«Это имеет широкое применение в материаловедении в целом. Например, если бы вы хотели разработать новые типы батарей с более высокой эффективностью и более низкой стоимостью, вы могли бы использовать для этого подобную систему. Или, если вы хотите оптимизировать краску для автомобиля, который хорошо работает и является экологически чистым, эта система тоже может это сделать», — говорит он.

phys.org

перевод Яндекс