Группа учёных Политеха разработала чувствительный интеллектуальный инфракрасный миниспектрометр на базе матрицы спектрометра LMS, совмещённый с роботизированной платформой. Применение прибора позволит перейти от выборочного контроля сырья и продукции к полному, что повысит эффективность и снизит брак до минимума.

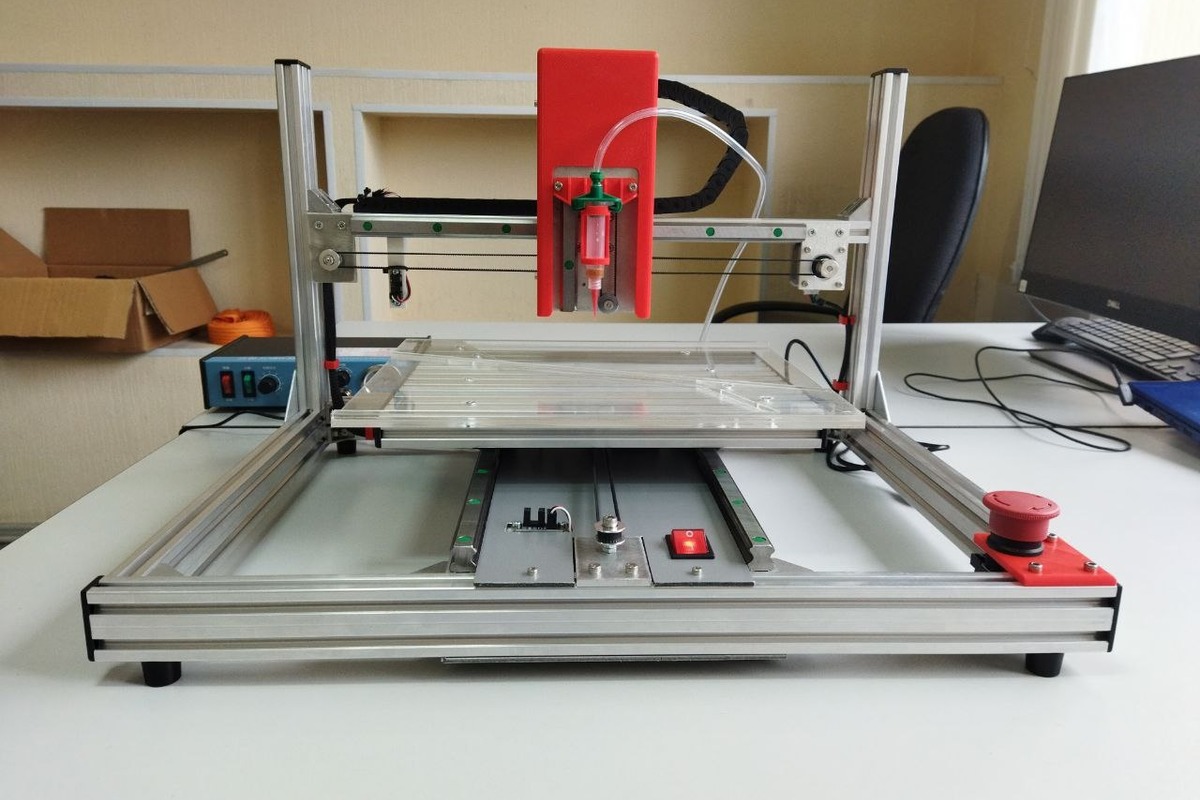

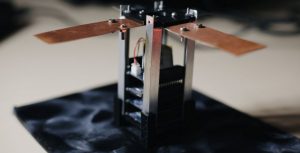

Прибор по спектральным характеристикам отражённого света получает определённую информацию с поверхности материалов и проводит их качественный и количественный анализ — определяет содержание влаги в зерновых крупах, жирность молочной продукции, качество бензина, дизельного топлива, пластмасс и т.д. Политехники смогли усилить оптический сигнал с помощью иммерсионной технологии формирования микролинз на плате с чипами, с размерами линз всего 500 мкм в диаметре и высотой 320 мкм. Это позволило повысить выходящую мощность прибора в четыре раза, что в свою очередь усилило его чувствительность. Прибор раскрыл свои возможности благодаря специально разработанному программному обеспечению, позволяющему работать как в режиме накопления или сбора данных, так и в режиме классификации. Последний режим даёт возможность распознавать объекты по спектрам отражения, используя ранее накопленную информацию. Дополнительно к миниспектрометру разработана роботизированная платформа, которая позволяет собирать огромное количество спектральных данных в автоматизированном режиме. Обученная по этим данным модель более корректно описывает объект и минимизирует ошибки классификаций. Разработанный комплекс, состоящий из полупроводниковой матрицы индустриального партнёра, усиленного оптического блока, роботизированной платформы и ПО с элементами машинного обучения, обеспечивает ультранизкое энергопотребление, автоматизированный сбор спектральных данных и обучение прибора. Интеллектуальная «начинка» прибора позволяет создавать свои базы материалов и сортировать объекты, опираясь на накопленные данные. Сейчас в России нет аналогов подобной системы.

«Используя комплекс, предприятия смогут самостоятельно „натаскивать“ прибор на свой технологический процесс и расширить спектр применения, что позволит внедрить его на небольших предприятиях, где экономически не оправдано содержание стандартной химической лаборатории. Внедрение технологии будет способствовать повышению эффективности работы малых предприятий и сокращению складских расходов. Например, для сыроварения важно содержание белка в молоке, и частные сыроварни сталкиваются с проблемой входного контроля. Причём при неправильном выборе вся партия может пойти в утиль, что существенно повышает риск бизнеса и ограничивает выход на рынок новых уникальных сортов сыра», — комментирует руководитель проекта, директор НОЦ «Нанотехнологии и покрытия» Александр Семенча.

Использовать разработанный комплекс можно в лабораториях хлебоприёмных, мукомольных и хлебопекарных предприятий, комбикормовых заводов, птицефабрик, животноводческих комплексов, маслоэкстракционных и масложировых заводов, хлебных инспекций, центров стандартизации и метрологии, санэпиднадзора. Разработка базируется на тесной кооперации СПбПУ и ООО «Микросенсор НТ». Проект поддержан программой «Приоритет-2030».

media.spbstu.ru