Специалисты «Центрального конструкторского бюро машиностроения» отработали технологию выпуска деталей из материалов высокой твердости на обрабатывающих центрах с ЧПУ.

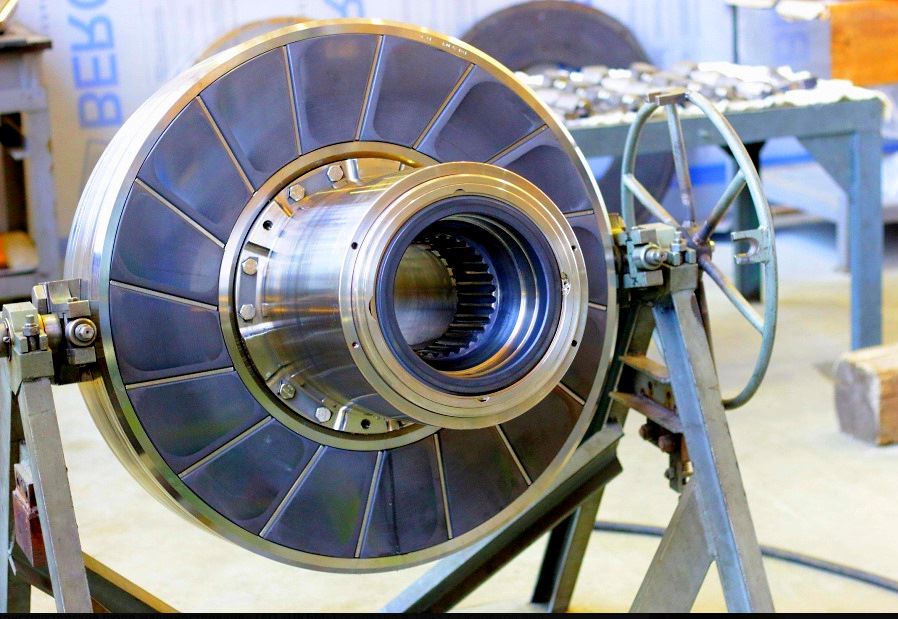

Твердые и сверхтвердые материалы, созданные на основе титана, карбида кремния, диоксида циркония и углерода используются в узлах машин и механизмов, к которым предъявляются особые требования по рабочей температуре, радиационной стойкости, прочности и другим параметрам. В подшипниковых узлах и узлах уплотнений главных циркуляционных насосов, которые производит бюро, применяется силицированный графит, имеющий требуемые эксплуатационные характеристики.

«Обработка этого материала сопряжена с определенными трудностями, поскольку графит, при своей исключительной твердости – весьма хрупкий, и без применения специального режущего инструмента придать заготовке сложную геометрическую форму практически невозможно. После завершения масштабной программы модернизации производственной базы в нашем распоряжении появились токарные обрабатывающие центры с программным управлением. Их возможности позволяют работать с силицированным графитом, используя резцы с твердосплавными пластинами. Изготовление нескольких партий деталей показало, что такая технология повышает производительность на 10 %», – рассказал Роман Сапилкин, начальник механического цеха 354 АО «ЦКБМ».

Исследования свойств и испытания графитовых композиций в составе пар трения подшипниковых узлов ГЦН стартовали на предприятии в 1970-х годах при участии одного из разработчиков материала – научно-исследовательского института «Графит» (сегодня – АО «НИИГрафит»). «Силицированные графиты обладают уникальным сочетанием свойств: твердость карбидной фазы, близкая к алмазу, коррозионная стойкость в агрессивных средах, высокая теплопроводность и износостойкость. Подшипники ГЦНА и элементы торцовых уплотнений из силицированного графита хорошо зарекомендовали себя в течение нескольких десятилетий эксплуатации на российских и зарубежных атомных электростанциях», – пояснил Никита Симонов, главный специалист по парам трения конструкторско-технологического отдела АО «ЦКБМ».

«Поскольку ЦКБМ имеет устойчивый отраслевой заказ на главные циркуляционные насосные агрегаты, мы непрерывно ведем работу с АО «НИИГрафит», проводим обучение по программам производственной системы «Росатом». В перспективе наш совместный опыт по изготовлению и обработке материалов на основе графита позволит выйти на новые рынки машиностроения и предложить свои высокотехнологичные решения», – отметил Алексей Кузьмин, директор по производству АО «ЦКБМ».

Справка:

«Центральное конструкторское бюро машиностроения» (АО «ЦКБМ») основано в 1945 г. Основной вид деятельности – насосное и дистанционно-управляемое оборудование для объектов атомной энергетики. ЦКБМ специализируется на разработке и производстве главных циркуляционных насосов (ГЦН), герметичных насосов, центробежных электронасосов для АЭС и дистанционно-управляемого оборудования для атомной промышленности.

ЦКБМ является единственным в стране разработчиком и изготовителем главных циркуляционных насосов для всех типов российских реакторов ВВЭР. Новейшая разработка конструкторского бюро – главный циркуляционный насос без маслосистемы (ГЦНА-1753), в котором все узлы смазываются и охлаждаются водой (в том числе, узлы электродвигателя). Отсутствие маслосистемы значительно повышает пожаробезопасность АЭС. Данное техническое решение не имеет аналогов в мире.

источник armavest.ru